داربست های سه بعدی برای کاربرد مهندسی بافت به عنوان یک ماتریکس خارج سلولی مصنوعی (ECM) برای بازسازی دقیق و سریع بافت استفاده می شود. برای تقلید از بافت طبیعی، داربست های سه بعدی باید از نظر فیزیکی، ساختاری و شیمیایی شبیه ECM باشند. روش خشک کردن انجمادی فناوری پیشرفته ای را برای تولید داربست های سه بعدی بسیار متخلخل با مورفولوژی منافذ پیچیده، با استفاده از طیف گسترده ای از مواد از جمله پلیمر طبیعی، پلیمر مصنوعی و سرامیک معرفی کرد که فرصت گسترده ای را در مهندسی بافت سخت و نرم به ویژه برای استخوان باز کرد.

هدف از این بررسی، روشن کردن اصول اساسی خشک کردن انجمادی و خلاصه کردن پارامترهایی است که می توانند بر اندازه منافذ و مورفولوژی داربست های یخ زده تأثیر بگذارند. به طور خلاصه، نرخ انجماد با استفاده از یک قالب میتواند به طور قابلتوجهی بر مورفولوژی منافذ تأثیر بگذارد، در حالی که تغییر غلظت و ویسکوزیته پلیمر/سرامیک بر اندازه منافذ مؤثر است. در پایان، چشم انداز توسعه آینده فناوری خشک کردن انجمادی برای مهندسی بافت بیان می شود. ساخت داربست های سه بعدی (سه بعدی) در چند دهه گذشته مورد توجه محققان قرار گرفته است، به ویژه برای کاربرد در مهندسی بافت. روش های مختلفی برای ساخت داربست سه بعدی بر اساس تبدیل پیش سازهای فاز مایع (بیشتر پلیمرها یا کامپوزیت های پلیمری) به فاز جامد وجود دارد.

از جمله آنها می توان به الکتروریسی، پرینت سه بعدی، ریخته گری با حلال/ شستشوی ذرات، کف کردن گاز و خشک کردن انجمادی اشاره کرد. فناوری خشک کردن انجمادی (FD) میتواند داربستهای متخلخل سهبعدی با تخلخل بیش از 90 درصد و محدوده قطر منافذ 20400 میکرومتر را آماده کند. شاکل اولین استفاده از FD را در سال 1909 به منظور یخ زدگی بسیاری از مواد بیولوژیکی ثبت کرد. اولین پتنت توسط Tival در سال 1927 برای FD و Flosdorf در سال 1934 برای FD مدرن به منظور جلوگیری از انحطاط سرم خون منتشر شد. دی گروت و همکاران ترکیب FD با روش شستشو با نمک برای تولید کامپوزیت پلی متخلخل زیست تخریب پذیر بسیار متخلخل (یورتان) (PU) و PU/Poly (L-لاکتیک اسید) (PU/PLLA) برای مهندسی بافت منیسک در سال 1990.

بعدها، وانگ و همکاران. کوپلیمرهای یخ زده پلی لاکتیک و پلی گلیکولیک اسید (PLGA) و یک داربست پلیمری سه بعدی با تخلخل 95 درصد در سال 1995 تولید شد . با این حال، استفاده از FD به عنوان روشی برای تهیه داربست های سه بعدی در دهه گذشته آغاز شده است. امروزه فناوریهای خشک کردن انجمادی به طور فزایندهای برای بسیاری از کاربردها مانند صنعت داروسازی، صنایع غذایی، مهندسی مواد، مهندسی مواد زیستی، نانوتکنولوژی و غیره به کار گرفته شدهاند. این روش می تواند برای مواد یا محصولات با ارزشی که حساس به گرما هستند یا کاربرد خاصی دارند، قابل استفاده باشد، زیرا در حین خشک کردن انجمادی، حلال که می تواند آب یا حلال های آلی باشد، با فرآیند تصعید مستقیماً از یخ به بخار تبدیل می شود. دما و فشار پایین بنابراین، اجزای حساس مانند داروها تجزیه یا تبخیر نمی شوند. بر این اساس، در زمان عدم گرمایش برای محصولات نهایی، تمام خواص مواد تشکیل دهنده به استثنای حلال، خواهد بود. با این حال، مرحله تصعید باعث می شود که روش FD یک فناوری گران قیمت باشد .

به منظور تولید داربست با خواص مطلوب، سازه باید دارای توزیع همگن مورفولوژی منافذ، تخلخل و جزء باشد. مورفولوژی منافذ و تخلخل به دو گروه از عوامل بستگی دارد: مجموعه اول عوامل ابزاری فرآیند FD مانند سرعت کاهش دما در مرحله یک، فشار محفظه، زمان هر مرحله و وجود/عدم کپک و مورد دوم به عوامل محلول، از جمله غلظت پلیمر، ویسکوزیته محلول، نوع حلال و پلیمر مربوط می شود.

تمام پارامترهای فرآیند FD را می توان قبل از مرحله انجماد یا در حین انجماد اعمال کرد، به استثنای مرحله آنیل. بنابراین، نرخ انجماد مهمترین عامل در بین پارامترهای ابزاری است. با تنظیم پارامترهای فناوری FD، مورفولوژی و اندازه بلورهای یخ تغییر می کند که به نوبه خود منجر به کنترل اندازه منافذ و تخلخل داربست سه بعدی می شود. مولکول های آب به تدریج جامد می شوند و کریستال های یخ با کاهش دما از 0 تا 24 درجه سانتی گراد تشکیل می شوند.

کاهش دما به زیر 24 درجه سانتیگراد منجر به تشکیل پیوند هیدروژنی قوی تر می شود که منجر به ایجاد داربست متراکم تر با اندازه منافذ کوچکتر می شود. با این حال، اندازه بلورهای یخ را می توان از طریق بازپخت داربست منجمد با طراحی تعداد مناسب چرخه مهندسی کرد. واسانتان و همکاران تأثیر دمای انجماد و چرخههای انجماد/ذوب بر اندازه منافذ و تخلخل را بررسی کرد. آنها دریافتند که با کاهش دمای انجماد تا 270 درجه سانتیگراد هیچ منافذی در داربست سه بعدی وجود ندارد.

با این حال، منافذ می توانند پس از چهار چرخه بازپخت ظاهر شوند. تغییر دمای هستهزایی از 24 به 220 درجه سانتیگراد میتواند اندازه منافذ و تخلخل را به 12.1 6 0.3 میکرومتر و 29.3 درصد 6 1.6 درصد برای داربست با نسبت 9: 1 پلی وینیل الکل (PVA) و ژلاتین کاهش دهد. 33.2 6 2.4 میکرومتر و 58.4٪ 6 2.0٪ برای همان نمونه منجمد شده در دمای 24 درجه سانتیگراد ، مطابق با بسیاری از تحقیقات. اگرچه چرخههای انجماد/ذوب میتوانند اندازه منافذ و تخلخل را افزایش دهند، داربستهای آمادهشده در دمای 220 درجه سانتیگراد پس از چهار چرخه انجماد/ذوب هنوز اندازهها و تخلخلهای کوچکتری نسبت به آنهایی که در دمای 24 درجه سانتیگراد بدون تغییر ساخته شدهاند، داشتند. این شواهدی است که نشان می دهد فرآیند بازپخت می تواند خواص یک داربست را بهبود بخشد اما نه به اندازه تنظیم دمای انجماد.

پیشنهاد شده است که فرآیند بازپخت برای طراحی مورفولوژی منافذ مناسبتر است اما برای افزایش تخلخل مناسبتر نیست. از سوی دیگر، نرخ انجماد می تواند بر خواص داربست تأثیر بگذارد. از طریق نرخ بالای غوطه وری در نیتروژن مایع، یک داربست نانولوله های کربنی متراکم تر (CNT)/کیتوسان با کاهش همگنی تولید شد. نرخ انجماد محلول به ویژه برای ساختار تراز شده قابل توجه است. با افزایش لوله های سرعت انجماد با قطر متوسط کمتر، ضخامت دیواره تشکیل شده در حالی که چگالی تعداد لوله را افزایش می دهد، ساختار متراکم تری ایجاد می کند. در سرعت غوطهوری بالاتر، محلول مرکب سریعتر یخ میزند، که منجر به گرادیان دمایی بالاتر میشود و در نتیجه ساختاری ناهمگن بهدست میآورد. با این حال، پیامد این عامل بسته به اجزای محلول متفاوت است.

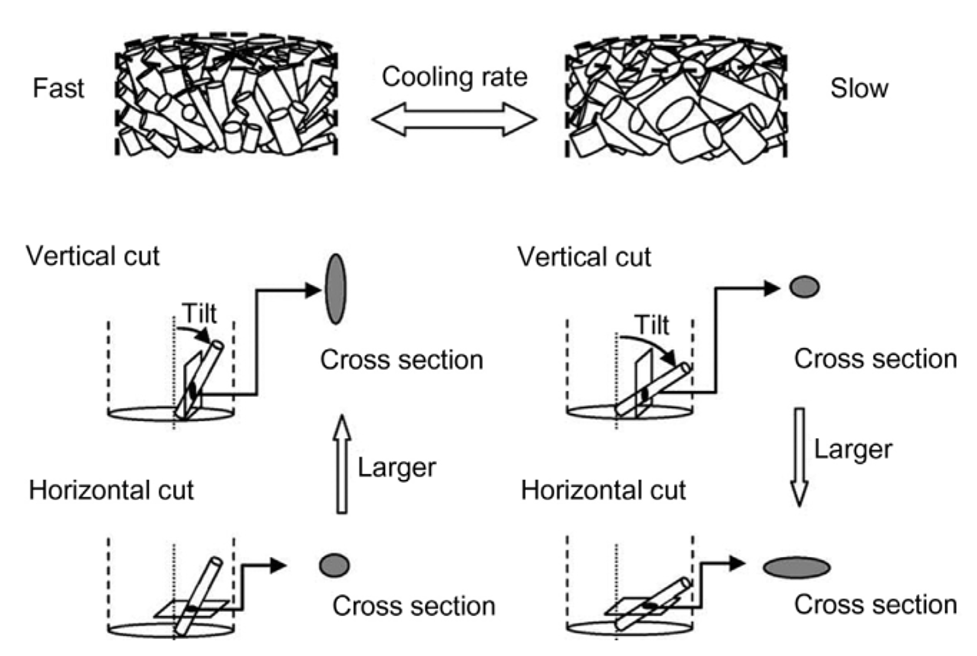

به عنوان مثال، با استفاده از CNT برای داربست کیتوزان برای افزایش خواص مکانیکی آن، ناهمگونی ساختار به دلیل این واقعیت که رسانایی حرارتی بالای CNT ها می تواند گرادیان دما را تشویق کند و همچنین سرعت انجماد را تقویت کند، افزایش می یابد. در نتیجه، بسته به موضوع بافت، می توان با اعمال نرخ انجماد سریع، داربست سه بعدی متراکم هم تراز با اندازه منافذ کوچک را طراحی کرد یا یک داربست سه بعدی لوله مانند با تخلخل بالا با سرعت آهسته انجماد تولید کرد. باید توجه داشت که سطح مقطع عمودی داربست سه بعدی لوله مانند بسته به جهت منافذ متفاوت از مقطع افقی به نظر می رسد، همانطور که در شکل زیر نشان داده شده است. سایر پارامترهای ابزاری، مانند دمای قفسه و فشار محفظه در طول مرحله خشک کردن، می توانند بر سرعت تصعید تأثیر بگذارند. برای داشتن سرعت تصعید بالا، فشار کمتر و دمای قفسه بالاتر با توجه به نقطه ذوب داربست توصیه می شود.

فناوری FD که به قالب سازی یخ یا لیوفیلیزاسیون معروف است، یک روش معتبر برای تولید داربست های سه بعدی پلیمری و سرامیکی با اندازه منافذ، مورفولوژی و ساختار قابل کنترل با استفاده از یک قالب طراحی شده معرفی می کند. این خواص را می توان با عوامل مختلف FD از جمله پارامترهای ابزاری و محلول کنترل کرد که در نهایت منجر به خواص بیولوژیکی، مکانیکی و فیزیکی مورد نظر برای بافت های مختلف می شود. فناوری FD برای طیف وسیعی از مواد مانند پلیمرهای محلول در آب، پلیمرهای محلول در آلی و سرامیک ها قابل استفاده است.

یک داربست با تخلخل بالا با منافذ به هم پیوسته میتواند اتصال، تمایز و تکثیر سلولی را بهبود بخشد. علاوه بر این، داربستی با اندازه منافذ کافی میتواند مسیرهای نفوذ رگهای خونی و همچنین سیالات زیستی را فراهم کند که منجر به بهبود خواص زیست فعالی میشود. توانایی تولید یک ساختار هم تراز با منافذ به هم پیوسته به ویژه با کاربردهای بافت ناهمسانگرد بسیار مهم است. علاوه بر این، ساختار تراز می تواند خواص مکانیکی داربست را بدون تغییر ترکیب بهبود بخشد.

فن آوری FD به راحتی قابل درک است زیرا تمام مراحل در طی فرآیندهای فیزیکی از جمله انحلال، انجماد یا انجماد و در نهایت تصعید رخ می دهد. بزرگترین مزیت این روش استفاده از آب به عنوان حلال/رسانه به جای مواد آلی سمی است. این ویژگی FD را به روشی مقرون به صرفه و سازگار با محیط زیست با قابلیت تولید داربست با زیست سازگاری بالاتر تبدیل می کند

علاوه بر این، فرآیند FD را می توان با روش های دیگری مانند کف کردن گاز، شستشوی نمک، توزیع مایع، و ریخته گری ژل، به منظور بهبود خواص داربست ها ترکیب کرد [99 102]. از سوی دیگر، از آنجایی که هیچ گرمایی در طول فرآیند وارد نمی شود، می توان بدون تردید از هر نوع افزودنی مانند پروتئین، دارو یا فاکتور رشد که به دمای بالا حساس است، استفاده کرد. بنابراین، داربست سه بعدی تهیه شده توسط FD یک ساختار امیدوارکننده برای استفاده به عنوان یک سیستم دارورسانی است. با این حال، تجهیزات ضروری اولیه برای FD گران است.