الکتروریسی چیست؟

در توضیح اینکه الکتروریسی چیست؟ باید گفت که یک تکنیک همه کاره و قابل دوام برای تولید الیاف بسیار نازک است. پیشرفت قابل توجهی با توجه به توسعه روشهای الکتروریسی و مهندسی نانوالیاف الکتروریسی شده به منظور مناسب یا فعال کردن کاربردهای مختلف صورت گرفته است.

هدف ما ارائه یک نمای کلی از روش الکتروریسی، از جمله اصل، روشها، مواد و کاربردها است. ما با مقدمه ای کوتاه بر تاریخچه الکتروریسی شروع می کنیم و سپس در مورد اصل و دستگاه الکتروریسی آن بحث می کنیم. سپس رنسانس آن را در دو دهه گذشته به عنوان یک فناوری قدرتمند برای تولید نانوالیاف با ترکیبات، ساختارها و خواص متنوع مورد بحث قرار می دهیم.

پس از آن، ما در مورد کاربردهای نانوالیاف الکتروریسی شده، از جمله استفاده از آنها به عنوان تشک های “هوشمند”، غشاهای فیلتراسیون، تکیه گاه های کاتالیزوری، اجزای برداشت/تبدیل/ذخیره انرژی، و دستگاه های فوتونیکی و الکترونیکی و همچنین داربست های زیست پزشکی بحث می کنیم.

ما مرتبط ترین و جدیدترین پیشرفت های مربوط به کاربردهای نانوالیاف الکتروریسی شده را با تمرکز بر نمونه های نمونه برجسته می کنیم. ما همچنین دیدگاههایی در مورد چالشها، فرصتها و مسیرهای جدید برای توسعه آینده ارائه میکنیم. در پایان، رویکردهای تولید مقیاسپذیر نانوالیاف الکتروریسی شده را مورد بحث قرار میدهیم و به طور خلاصه انواع محصولات تجاری مبتنی بر نانوالیاف الکتروریسی شده را که در زندگی روزمره ما کاربرد گستردهای پیدا کردهاند، مورد بحث قرار میدهیم.

آشنایی با نانوالیاف الکتروریسی شده

الیاف، به شکل رشته های پیوسته یا اجسام دراز، در طبیعت در همه جا وجود دارند. برای بیش از 140 میلیون سال، عنکبوت ها برای گرفتن طعمه به تارهای الیاف متکی بوده اند. تارها از الیاف ابریشم با قطرهای 2 تا 5 میکرومتر ساخته شده اند. کرمهای ابریشم نیز به دلیل توانایی قابل توجه خود در تولید رشتههای ابریشم برای ساخت پیله معروف هستند. اینها و بسیاری دیگر از سیستم های طبیعی به عنوان منبع مهمی از الهام برای توسعه الیاف ساخته دست بشر بوده اند.

طلوع تمدن تاریخچه تولید الیاف توسط بشر را می توان به دوران ماقبل تاریخ جستجو کرد. قطعاتی از اجناس پنبه ای که قدمت آنها به 5000 سال قبل از میلاد می رسد، حفاری شده است و کشت کرم ابریشم در 2700 سال قبل از میلاد برای تولید الیاف و منسوجات ابریشم آغاز شد.

در حدود سال 1300 دوک برای تولید الیاف از پشم و پنبه برای تولید پارچه و لباس اختراع شد و این عمل به آرامی در صنعت نساجی در دهه 1880 تکامل یافت. ریون، ساخته شده از الیاف سلولز پنبه یا چوب، نشان دهنده اولین پارچه های ساخته شده توسط انسان است. اگرچه در سال 1891 گزارش شد، اما تا سال 1911 به بازار عرضه نشد. حدود 50 سال بعد، الیاف مصنوعی همراه با توسعه علم شیمی و پلیمر تولید شد.

نایلون به عنوان اولین الیاف مصنوعی قابل دوام تجاری در سال 1938 توسط DuPont معرفی شد و بلافاصله توجه عموم را به خود جلب کرد. پس از آن، انواع مختلفی از پلی استرها و سایر پلیمرهای مصنوعی یکی پس از دیگری برای تولید الیاف مصنوعی توسعه یافتند. . الیاف مصنوعی به طور قابل توجهی تقاضای عمومی برای الیاف طبیعی را کاهش می دهد و در عین حال دامنه کاربرد را تا حد زیادی گسترش می دهد.

روشهای زیادی برای تولید الیاف از پلیمرهای مصنوعی توسعه یافتهاند، به ویژه آنهایی که مبتنی بر ریسندگی مرطوب، خشک، مذاب و ژل هستند. هنگامی که یک محلول پلیمری از اسپینر به داخل حمام شیمیایی اکسترود می شود، پلیمر به دلیل اثر رقت یا واکنش شیمیایی به بیرون رسوب می کند و از طریق انجماد الیاف تولید می کند.

برای ریسندگی خشک، یک محلول پلیمری از طریق یک اسپینر به هوا اکسترود می شود و الیاف در نتیجه تبخیر حلال از جت ها به کمک جریان هوای گرم به دست می آید. در طول ریسندگی مذاب، مذاب پلیمری از یک نخ ریسی اکسترود می شود تا پس از خنک شدن، الیاف تولید شود.

ریسندگی ژل برای تولید الیاف با استحکام مکانیکی بالا یا سایر خواص ویژه با چرخاندن یک پلیمر در حالت “ژل” و سپس خشک شدن در هوا و سپس خنک شدن در حمام مایع استفاده می شود. در طی این فرآیندهای ریسندگی، جتها عمدتاً تحت نیروهای برشی خارجی و/یا کشش مکانیکی هنگام عبور از اسپینرها تشکیل میشوند و الیاف بر اثر انجماد جتها در نتیجه بارندگی یا خشک شدن تشکیل میشوند. جت ها فقط تا حد محدودی کشیده می شوند که مربوط به تشکیل الیاف با قطرهای معمولاً در محدوده 100-10 میکرومتر است. الیاف هنوز نمی توانند به مقیاس زیر میکرومتر برسند.

روش کار الکتروریسی ( فرایند الکتروریسی)

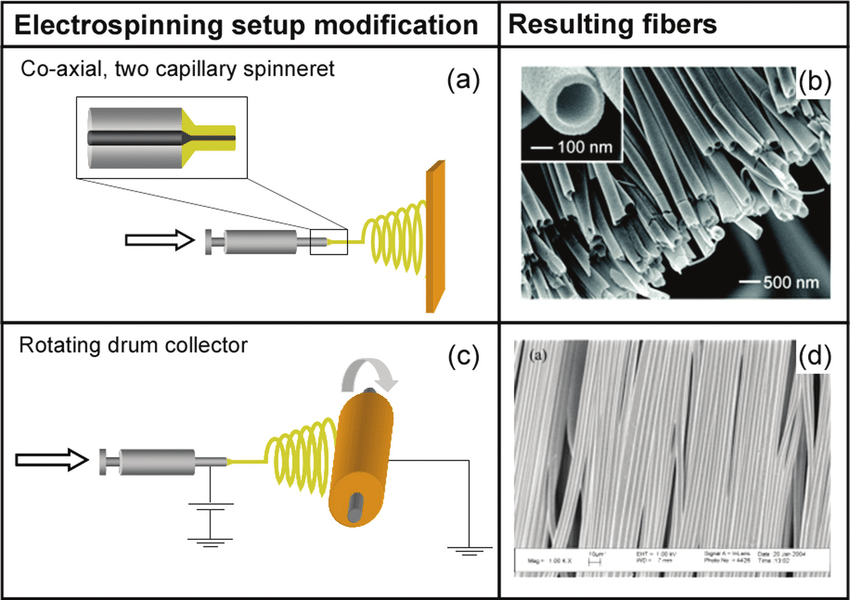

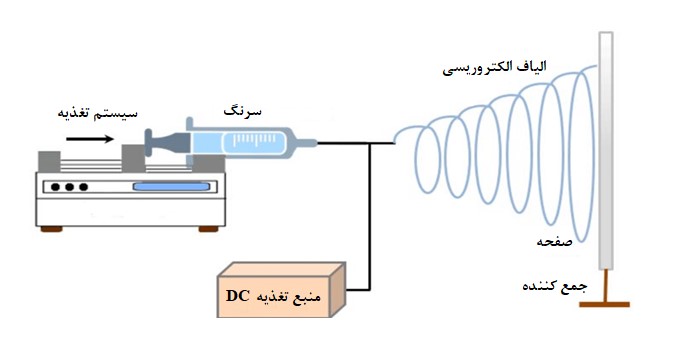

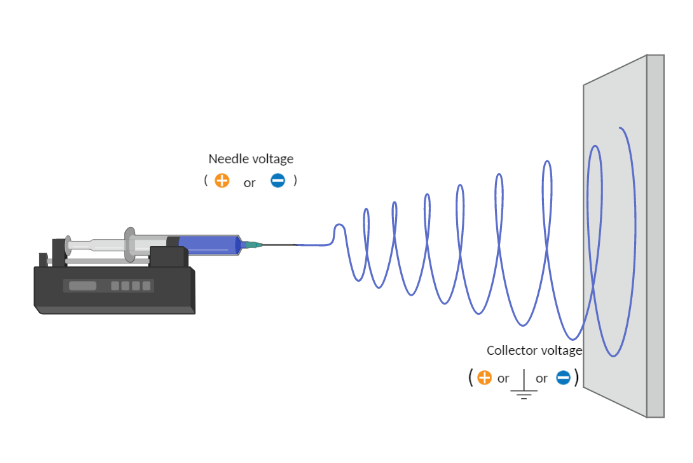

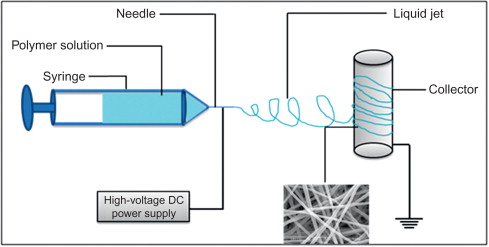

روش کار الکتروریسی شامل یک فرآیند الکتروهیدرودینامیکی است که در طی آن یک قطره مایع برای تولید یک جت الکتریکی شده و به دنبال آن کشش و طویل شدن برای تولید فیبر(ها) انجام می شود. همانطور که در شکل 2 الف نشان داده شده است، تنظیمات اولیه برای الکتروریسی بسیار ساده است و تقریباً برای هر آزمایشگاهی قابل دسترسی است.

نوک بلانت) و یک کلکتور رسانا. منبع تغذیه می تواند جریان مستقیم (DC) یا جریان متناوب (AC) باشد. در طول الکتروریسی، مایع از اسپینر خارج می شود تا یک قطره آویز در نتیجه کشش سطحی تولید کند. پس از الکتریسیته شدن، دافعه الکترواستاتیکی در میان بارهای سطحی که دارای همان علامت هستند، قطره را به یک مخروط تیلور تغییر شکل می دهد که یک جت باردار از آن خارج می شود. جت ابتدا در یک خط مستقیم گسترش می یابد و سپس به دلیل ناپایداری های خمشی تحت حرکات شلاق شدید قرار می گیرد.

همانطور که جت به قطرهای ریزتر کشیده می شود، به سرعت جامد می شود و منجر به رسوب فیبر(های) جامد بر روی کلکتور زمین شده می شود. به طور کلی، فرآیند الکتروریسی را می توان به چهار مرحله متوالی تقسیم کرد: (1) شارژ کردن قطرات مایع و تشکیل مخروط تیلور یا جت مخروطی شکل. (2) گسترش جت باردار در امتداد یک خط مستقیم. (iii) نازک شدن جت در حضور میدان الکتریکی و رشد ناپایداری خمشی الکتریکی (همچنین به عنوان ناپایداری شلاقی شناخته می شود). و (IV) انجماد و جمع آوری جت به عنوان فیبر(های) جامد بر روی یک کلکتور.

کاربرد الکتروریسی

کاربرد الکتروریسی شامل فیلتراسیون، انرژی، ساختار، زیست پزشکی، منسوجات و موارد دیگر است که در شکل 4 نشان داده شده است. کاربردهای دیگر شامل حسگرهای نوری و شیمیایی، منسوجات، تقویت کامپوزیت ها، مراقبت های بهداشتی، و دفاع و امنیت است. پیش بینی می شود که الیاف الکتروریسی شده نقش مهمی در توسعه فیلتر هوا، دستگاه های ذخیره انرژی، ابرخازن ها و باتری های قابل شارژ ایفا کنند.

کاربردهای تشک های نانوالیاف در تقویت نانوکامپوزیت ها توسط Huang و همکاران مورد بحث قرار گرفته است. (2003)، که خصوصیات مکانیکی غشاهای نانوالیافی پلیمرهای مختلف را اجرا کرد و کاربردهای بالقوه آنها را بررسی کرد. نانوالیاف می توانند خواص مکانیکی بهتری نسبت به میکروالیاف داشته باشند و بنابراین می توان خواص ساختاری برتری را پیش بینی کرد.

جیانگ و همکاران (2018) مروری بر کاربرد کامپوزیت نانوالیاف ارائه کرد. Bergshoef و Vancso (1999) نشان دادند که نایلون-4 صاف، شش الیاف الکتروریسی شده با قطرهایی در محدوده 30-200 نانومتر را می توان از محلول های اسید فرمیک تولید کرد. این الیاف تقویت کامپوزیت های شفاف را با ماتریس اپوکسی نشان دادند.

نانوالیاف بسیار متخلخل با اتصال متقابل منافذ و توزیع منافذ نسبتاً یکنواخت عملکرد غشاء را در کاربرد نمکزدایی (فیلتر کردن آب) بهبود میبخشند. مساحت سطح بزرگ الیاف تشکیل دهنده قابلیت عملکرد بالا و پیوند مکانیکی را برای محدود کردن لایه برداری بین لایه ها فراهم می کند.

کاربردهای زیست پزشکی شامل داربست مهندسی بافت، پانسمان زخم، تحویل دارو و ایجاد رگ های خونی مصنوعی است. حصیرهای نانوالیافی نبافته تولید شده با تکنیک های الکتروریسی، از اجزای ماتریکس خارج سلولی تقلید می کنند.

پارامترهای اصلی الکتروریسی(عوامل موثر بر الکتروریسی)

پارامترهای مهمی که بر کیفیت الیاف الکتروریسی شده تشکیل شده از محلول های پلیمری تأثیر می گذارند را می توان به عنوان پارامترهای خاص محلول، پارامترهای خاص فرآیند و پارامترهای خاص محیطی طبقه بندی کرد.

پارامترهای محلول: پارامترهای مخصوص محلول شامل ویسکوزیته، غلظت پلیمر، کشش سطحی، هدایت و سرعت تبخیر حلال است. مشاهده شده است که ویسکوزیته کم معمولاً مسئول تولید مهره و افزایش قابل توجه قطر فیبر است. نتیجهگیری مشابهی روی محلول پلی اکریلونیتریل/دیمتیل فرمامید (PAN/DMF) انجام شد که در آن دانهها در غلظت کم 5 درصد وزنی راحتتر از آنهایی که در غلظتهای بالاتر از 7 درصد وزنی تشکیل میشد، آسانتر بودند.

به طور معمول، ویسکوزیته و غلظت با یکدیگر نسبت مستقیم دارند. علاوه بر این، غلظت پلیمر به طور مستقیم قطر فیبر را کنترل می کند. به طور کلی، افزایش قطر الیاف را می توان با افزایش غلظت پلیمر به دست آورد. کشش سطحی بالاتر باعث تشکیل مهره می شود و کاهش کشش سطحی به نفع تشکیل الیاف صاف است .

پارامتر فرآیند الکتروریسی

ولتاژ اعمال شده، فاصله بین نوک نازل و کلکتور، سرعت چرخش کلکتور (در صورت استفاده از درام)، و نرخ تغذیه محلول پارامترهایی هستند که به عنوان فرآیند خاص در نظر گرفته می شوند. به طور کلی می توان قطر فیبر را با افزایش ولتاژ اعمالی کاهش داد و بالعکس. اگر ولتاژ اعمال شده به یک مقدار بحرانی برسد، یک جت شارژ شده فرآیند الکتروریسی را آغاز می کند.

این ولتاژ بحرانی ارتباط نزدیکی با کشش سطحی محلول دارد. لی و همکاران (2003) گزارش داد که یک رابطه خطی بین ولتاژ اعمال شده و کشش سطحی پلی استایرن (PS) محلول در مخلوطی از تتراهیدوفوران و DMF وجود دارد. فاصله بین نوک و کلکتور عمدتاً انجماد الیاف را کنترل می کند زیرا حداقل فاصله لازم است تا الیاف قبل از رسیدن به کلکتور زمان کافی خشک شوند.

فواصل خیلی نزدیک یا خیلی دور می توانند باعث ایجاد مهره ها شوند. فانگ و همکاران (2010) 7 درصد وزنی PAN/DMF الکتروریسی شده را در فاصله 2 تا 10 سانتی متری از نوک نازل مطالعه کرد. آزمایشها به این نتیجه رسیدند که تا زمانی که فاصله به 7 سانتیمتر برسد، دانهها تولید میشوند. فاصله بیشتر بین نوک نازل و کلکتور باعث تولید الیاف بدون مهره می شود.

پارامترهای محیطی: رطوبت و دما به عنوان پارامترهای خاص محیط در نظر گرفته می شوند. به گفته De Vrieze و همکاران. (2009)، نرخ تبخیر با افزایش دما افزایش می یابد. علاوه بر این، ویسکوزیته محلول به طور کلی با افزایش دما کاهش می یابد. با افزایش رطوبت، قطر متوسط فیبر افزایش می یابد.

بهینهسازی پارامتر فرآیند الکتروریسی

شکلگیری نانوالیاف شامل پارامترهای ورودی بسیاری است، همانطور که در بالا ذکر شد، برای ارزیابی خروجیهایی مانند قطر فیبر، استحکام کششی، مدول و خواص دی الکتریک نانوالیاف. بهینه سازی پارامتر به دستیابی به خروجی های دلخواه با تنظیم پارامترهای ورودی کمک می کند. یکی از تکنیکهای مدلسازی ریاضی برای بهینهسازی پارامترها، طراحی آزمایش (DoE) است که به یافتن رابطه بین ورودیهای مختلف بر روی خروجیها کمک میکند.

بهینه سازی پارامتر بر اساس ولتاژ و غلظت اعمال شده با استفاده از رویکرد DoE توسط Gu و همکاران مورد مطالعه قرار گرفته است. (2005). این مطالعه به این نتیجه رسید که غلظت محلول نقش مهمی در قطر نانوالیاف دارد. گو و همکاران (2005) از دو عامل و چهار و سه سطح برای یافتن میانگین قطر الیاف استفاده کردند.

سنتیل و آناندان (2005) سه متغیر و هفت، چهار و سه سطح عامل مربوطه را برای یافتن میانگین قطر الیاف مورد بررسی قرار دادند. اسحاق و همکاران (2018) از رویکرد DoE با دو عامل و سه سطح برای بهینه سازی دو خروجی یعنی ثابت دی الکتریک خاص و مقاومت مکانیکی ویژه استفاده کرد. یک مدلسازی ریاضی، از جمله مدل دیالکتریک نشتی که تغییر شکل یک افت نیوتنی در میدان الکتریکی را توصیف میکند و مدل شلاقی که برهمکنش بین میدان الکتریکی و خواص سیال را برای فرآیند الکتروریسی نشان میدهد، توسط رفیعی و همکاران به تصویر کشیده شده است. (2013).

نانوالیاف الکتروریسی شده در مهندسی بافت

الکتروریسی از یک میدان الکتریکی قوی برای کشیدن مایعات پلیمری باردار یا مذاب به الیافی با قطرهایی در محدوده از دهها نانومتر تا میکرون استفاده میکند. راه اندازی آزمایشی نسبتاً ساده، طیف گسترده ای از مواد مناسب، و امکان ترکیب مولکول های فعال زیستی در الیاف، الکتروریسی را به فرآیندی همه کاره در ایجاد داربست برای کاربردهای مهندسی بافت تبدیل می کند.

الکتروریسی ارتباط نزدیکی با فناوری تثبیت شده الکتروپاشی دارد، فرآیندی که در آن از نیروهای الکترواستاتیک برای کنترل تشکیل قطرات سیال استفاده می شود. اولین توصیف از الکتروپاشی را می توان به اوایل قرن هفدهم ردیابی کرد، زمانی که ویلیام گیلبرت مشاهده کرد که یک قطره آب در یک مخروط در حضور کهربای باردار تغییر شکل می دهد.

کار جان زلنی در مورد تأثیر میدان الکتریکی بر روی مینیسک مایع در اوایل قرن بیستم به عنوان آغازی برای توسعه فناوریهای الکترواسپری و الکتروریسی در نظر گرفته شد. در اواسط دهه 1960، سر جفری اینگرام تیلور مجموعه ای از مقالات را منتشر کرد و چارچوب نظری را برای درک رفتار سیالات برق دار ایجاد کرد. این نظریه توسط مطالعات جدیدتر توسعه یافته و اصلاح شده است که به درک بهتر و هدایت فرآیند الکتروپاشی/الکتروریسی کمک می کند.

الکتروپاشی به طور گسترده برای توسعه فناوری های تجاری مانند منبع یونیزاسیون برای طیف سنجی جرمی، منبع یون فلزی مایع برای کاشت یون، ابزار پرتو یون متمرکز و رسوب الکترواستاتیکی سنتز نانو ذرات به کار گرفته شده است.

علاقه به الکتروریسی تا اواسط دهه 1990 به کندی رشد کرد، زمانی که کار به رهبری Reneker و همکارانش تولید نانوالیاف پیوسته را با استفاده از الکتروریسی نشان دادند و کاربردهای بالقوه آنها را در فیلتراسیون، زیست شناسی، تبدیل انرژی و کشاورزی پیش بینی کردند. دهه گذشته شاهد رشد تصاعدی در مطالعات مرتبط با الکتروریسی بوده است که در مجموع بیش از 3000 مقاله و 1000 پتنت صادر شده از سال 2001 تا 2015 را شامل می شود.

الکتروریسی در مهندسی بافت

مهندسی بافت یک رشته چند رشته ای در حال ظهور است که اصول مهندسی را با زیست شناسی و پزشکی با هدف بازیابی یا تقویت عملکرد بافت یا اندام ادغام می کند. یکی از اجزای کلیدی یک سازه مهندسی بافت، داربست متخلخل زیست تخریب پذیر برای ارائه پشتیبانی ساختاری برای سلول ها است که الکتروریسی در مهندسی بافت به آن کمک می کند.

راه اندازی نسبتا ساده و ارزان، الکتروریسی را به یک فرآیند همه کاره با قابلیت تولید بالا برای تشکیل داربست های الیافی نبافته در اندازه زیر میکرون تبدیل می کند. امکان ترکیب یک یا چند فاکتور زیست فعال یکی دیگر از مزایای این فرآیند است.

کاربرد الکتروریسی در مهندسی بافت

سهولت تولید نانوالیاف و تنوع پلیمرهای زیست سازگاری که میتوانند با الکتروریسی تشکیل شوند، بسیاری از کاربردهای بالقوه آنها را در زمینههای نوظهور مانند مهندسی بافت نشان دادهاند. یکی از مزایای فراوان داربست های نانوالیافی الکتروریسی این است که می توان سطح آنها را با کنترل پارامترهای الکتروریسی تغییر داد تا توپوگرافی مناسب با کاربرد را به دست آورد.

مزیت دیگر الکتروریسی در مهندسی بافت این است که ورقهها یا ماتریسهای نانوالیاف را میتوان تقریباً به هر شکلی (لکهها، حصیرها، لولهها، الیاف، ماتریسهای چند لایه) بر اساس محل کاشت مورد نظر درآورد. داربست های فیبری الکتروریسی شده برای بازسازی انواع بافت ها مانند پوست، عروق، عصبی، استخوان، رباط و تاندون استفاده شده است .

الکتروریسی در مهندسی بافت برای بافت های مختلف به دفعات انجام شده است:

۱-پوست

ورقه های نانوالیاف صاف و منعطف برای ترویج ترمیم، بازسازی و جایگزینی پوست با مزیت پوشش درم در معرض در بیشتر موقعیت ها ترجیح داده می شوند. یک مطالعه استفاده بالقوه پلیکاپرولاکتون (PCL) و ماتریس های نانوالیاف کلاژن را به عنوان یک جایگزین پوستی توصیف می کند.

آنها آزمایش آزمایشگاهی انجام دادند که نشان داد ماتریسها از اتصال و تکثیر فیبروبلاستهای پوستی انسان در مقایسه با گروه شاهد پشتیبانی میکنند. مطالعه دیگری که توسط Veleirinho و همکارانش انجام شد، تشکهای نانوالیاف هیبریدی تهیهشده توسط الکتروریسی متشکل از پلی (3-هیدروکسی بوتیرات-کو-3-هیدروکسی والرات) (PHBV) و کیتوزان را برای بهبود زخم با استفاده از یک مدل ترمیم زخم با ضخامت کامل ارزیابی کرد.

آنها نشان دادند که این داربست ها باعث بهبود زخم در موش صحرایی می شود. بازخورد مثبت حاصل از مطالعات آزمایشگاهی و حیوانات، حرکت به سمت آزمایشهای بالینی انسانی از جمله استفاده از نانوالیاف برای رهاسازی دارو برای ارتقای بهبودی را تحریک کرد.

یک کارآزمایی بالینی تصادفی دوسوکور و کنترلشده با دارونما در سال 2007 انجام شد و در سال 2011 تکمیل شد تا اثربخشی و ایمنی یک پچ پانسمان زخم آزاد کننده اکسید نیتریک (NO) جدید (PATHON) برای درمان زخم پای دیابتی را ارزیابی کند. این وصله متشکل از شبکه نانوالیاف الکتروریسی شده است که یک اهداکننده NO را محصور می کند و اجازه آزادسازی ثابت NO را برای یک دوره 12 ساعته می دهد.

۲-قلب و عروق

الکتروریسی در مهندسی بافت خود را به مهندسی بافت قلب نیز رساند. امکان تشکیل ساختارهای مختلف از نانوالیاف الکتروریسی شده امکان استفاده از ورقه ها یا لوله ها را برای کاربردهای مهندسی بافت قلبی عروقی فراهم می کند. در آزمایشی به منظور بررسی اثر چسب نانوالیافی کلاژن/الاستین/پلیکاپرولاکتون بارگذاری شده با پروتئین طبیعت قلبی (NP) بر ترمیم قلب پس از سکته قلبی، مشخص شد که ورقههای تخمگذاری شده سلولهای مغز استخوان، عملکرد قلب را در موشهای MI بعد از 4 هفته بهبود میبخشد.

پیوند با توجه به توانایی اصلاح خواص مکانیکی و شیمیایی مواد نانوالیاف، و به منظور بهبود میزان باز بودن پس از پیوند عروقی با قطر کوچک، گروههای مختلفی در حال بررسی استفاده بالقوه از نانوالیاف لولهای برای جایگزینی رگهای خونی کوچک هستند. یک گروه در حال آزمایش داربست های عروقی P(LLA-CL) متصل به هپارین بودند که با سلول های اندوتلیال اتولوگ EC کاشته شده و در مدل شریان سگ کاشته شده بودند تا میزان باز بودن پیوند را افزایش دهند.

لایه داخلی داربست توسط نانوالیاف P(LLA-CL) متصل به هپارین از طریق الکتروریسی کواکسیال ساخته شد، در حالی که لایه بیرونی توسط نانوالیاف خالص P(LLA-CL) بافته شد. در این مطالعه جایگزینی شریان فمورال سگ در داخل بدن، نویسندگان توانستند نشان دهند که ماده زیستی پیشنهادی به طور قابل توجهی نرخ باز بودن 24 هفته (88.9٪) را در گروه آزمایش در مقایسه با کنترل (12.5٪) افزایش می دهد.