خشک کن انجمادی چیست؟

خشک کن انجمادی یا فریز درایر عملیاتی است که در آن آب از محصول با تصعید و دفع خارج می شود. این فرآیند ابتدا شامل منجمد کردن محصول و سپس قرار دادن آن در معرض خلاء بالا برای تصعید یخ است. لیوفیلیزاسیون به عنوان یک فناوری آزمایشگاهی در قرن نوزدهم شناخته شد و مورد استفاده قرار گرفت. با این حال، پس از جنگ جهانی دوم بود که اولین کاربردهای صنعتی خشک کردن انجمادی مشاهده شد.

در اصل، فرآیند خشک کردن انجمادی تنها در صنعت داروسازی برای به دست آوردن آنتی بیوتیک ها، کشت سلولی و سایر محصولات مرتبط مورد استفاده قرار می گرفت. تا اواسط قرن بیستم بود که استفاده از روش خشک کن انجمادی در صنایع غذایی شروع شد. در حال حاضر، خشک کردن انجمادی به عنوان یک جایگزین ارزشمند برای حفظ مواد غذایی در نظر گرفته می شود.

از آنجایی که تصعید انتقال مستقیم از حالت جامد به حالت گاز بدون عبور از فاز مایع است، تنها در شرایط خاص رخ می دهد. تصعید آب زمانی اتفاق میافتد که فشار بخار آب و دمای یخ کمتر از دمای نقطه سهگانه باشد، یعنی به ترتیب 0.61 کیلو پاسکال (4.58 میلیمتر جیوه یا 0.006 اتمسفر) و 273.16 K (0.01 درجه سانتیگراد). در نمودار فاز فشار-دمای آب نشان داده شده است (شکل 1). سه منطقه اصلی در نمودار فاز نشان داده شده است (شکل 1) که با خطوط جدا شده اند.

هر ناحیه بیانگر حالت های جامد (یخ)، گازی (بخار) و مایع ترمودینامیکی آب در یک سیستم بسته است. هر نقطه در امتداد خطوط جداکننده نشان دهنده ترکیب فشار و دما است که در آن دو حالت در تعادل ترمودینامیکی رخ می دهد. به عبارت دیگر، خط AD تعادل جامد-مایع را نشان می دهد، خط DB تعادل مایع-گاز را نشان می دهد و خط CD تعادل جامد-گاز را نشان می دهد. ترکیب منحصربفرد فشار و دما که در آن سه حالت ترمودینامیکی آب در حالت تعادل وجود دارند با نقطه D نشان داده شده است و آن را نقطه سه گانه می نامند.

دلیل اصلی استفاده از خشک کن انجمادی به جای روش های خشک کردن معمولی در صنایع غذایی این است که خشک کردن انجمادی در دمای پایین انجام می شود و در نتیجه آسیب حرارتی به حداقل می رسد و مواد مغذی حساس به گرما مانند ویتامین ها و سایر مواد مغذی باقی می مانند. تولید – محصول.

همچنین خشک کردن انجمادی باعث حفظ حسی و برخی ویژگی های ساختاری و شکلی غذاها می شود. به همین ترتیب، ثابت شده است که این فرآیند جایگزینی برای به دست آوردن مواد جدید و افزودنی ها در زمینه غذاهای کاربردی، غذاهای قومی و در توسعه محصولات جدید با ویژگی های نوآورانه. با این وجود، خشک کردن انجمادی روشی پرهزینه است و تنها برای به دست آوردن محصولات با ارزش افزوده بالا یا در صورتی که کیفیت بالای مواد غذایی استفاده از آن را توجیه کند، از آن استفاده می شود.

بیشتر بخوانید: الکتروریسی چیست؟ و چگونه به وسیله آن نانوالیاف الکتروریسی شده را تولید میکنیم؟

علاوه بر این، در مقایسه با خشک کردن معمولی با هوا، که غذاها را در یک مرحله آب میکند، خشک کردن انجمادی فرآیندی پرهزینه است زیرا زمان عملیات طولانیتری را صرف میکند و مقادیر زیادی انرژی مصرف میکند. انرژی برای انجماد محصول، حفظ خلاء بالا در سیستم، گرم کردن محصول منجمد برای تصعید یخ و متراکم کردن بخار آب مورد نیاز است.

خشک کردن انجمادی همچنین می تواند در شرایط خلاء کم و همچنین در فشار اتمسفر انجام شود. با این حال، برای امکان تصعید بدون شرایط خلاء، ایجاد اختلاف زیادی بین فشار بخار هوای محیط و سطح غذا برای انجام انتقال تصعید ضروری است. تنها با استفاده از هوای بسیار خشک در سراسر غذای منجمد امکان پذیر است. استفاده از خشک کردن انجمادی در خلاء کم یا در فشار اتمسفر بسیار مورد توجه است زیرا استفاده از خلاء ضروری نیست و در نتیجه هزینه های عملیاتی به میزان قابل توجهی کاهش می یابد.

اجزا اصلی دستگاه خشک کردن انجمادی

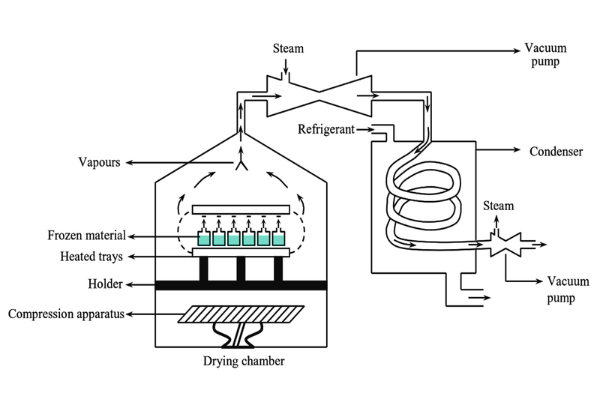

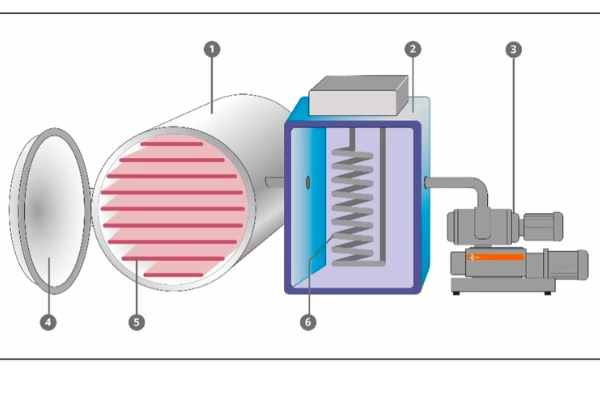

خشک کن انجمادی به طور منظم با چهار جزء اصلی طراحی می شود: یک محفظه خشک کن، یک پمپ خلاء، یک منبع گرما و یک کندانسور (شکل زیر). انتخاب صحیح و عملکرد این اجزا برای دستیابی به مزایای فرآیند لیوفیلیزاسیون حیاتی است و به نیازهای هر محصول بستگی دارد. محفظه خشک کردن جایی است که محصول منجمد قرار می گیرد.

اگرچه فرآیند انجماد را می توان به عنوان اولین گام در داخل محفظه انجام داد، در این مورد، تجهیزات باید دارای سیستم انجماد باشند (در شکل 2 نشان داده نشده است). با این حال، محفظه باید دارای طراحی مکش باشد و قفسههای داخلی نیاز به کنترل دما دارند زیرا فرآیندهای گرمایش و سرمایش در داخل محفظه انجام میشود. علاوه بر این، یک پمپ خلاء کافی برای حذف گازهای غیرقابل تراکم از محفظه و در نتیجه رسیدن به سطح خلاء مطلوب، یعنی زیر 0.61 کیلو پاسکال (4.58 میلی متر جیوه یا 0.006 اتمسفر) مورد نیاز است.

هنگامی که محصول منجمد در شرایط خلاء بالا قرار دارد، منبع گرمایش گرمای نهان تصعید را فراهم می کند. دمای منبع گرمایش ممکن است بین 243.15 و 423.15 کلوین (30- تا 150 درجه سانتیگراد؛ هر چند که دمای منبع گرمایش خیلی زیاد است) و اساساً توسط دمای انتقال شیشه ای (Tg) و رطوبت تعیین می شود.

محتوای غذا در نهایت، عملکرد کندانسور جمع آوری بخار آب آزاد شده از تصعید یخ در محصول است و باید سطح و ظرفیت خنک کنندگی کافی برای یخ زدن تمام بخار تولید شده در طول فرآیند تصعید داشته باشد.بخار آب با سطح کندانسور تماس می گیرد و به کریستال های یخ تبدیل می شود که انرژی آزاد می کند. پس از آن، کریستال ها از سیستم حذف می شوند. به طور معمول، دمای عملیاتی کندانسورها در خشک کن های انجمادی تجاری حدود 208.15 کلوین (-65 درجه سانتی گراد) است.

روش کار با دستگاه خشک کن انجمادی

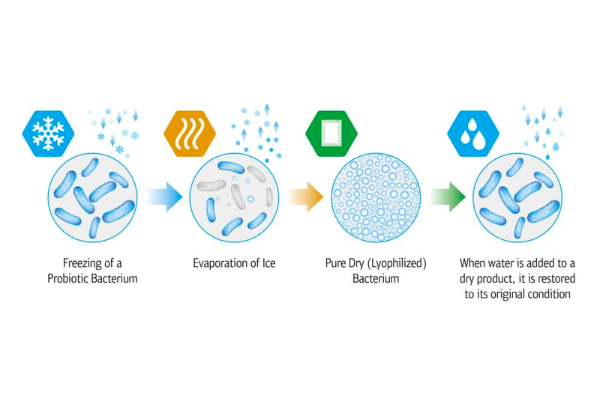

خشک کردن انجمادی یک عملیات پیچیده است و شامل سه مرحله اساسی است: انجماد اولیه مواد غذایی، خشک کردن اولیه و خشک کردن ثانویه. انجماد اولیه غذا در اندازه، شکل و توزیع کریستال یخ بسیار مهم است. علاوه بر این، فرآیند خشک کردن و ساختار نهایی مواد غذایی منجمد خشک شده به فرآیند انجماد بستگی دارد. برای درک تأثیر کامل انجماد بر تمام فرآیندها، درک تغییرات فیزیکوشیمیایی در مرحله انجماد اولیه ضروری است.

- فریز کردن

در مرحله انجماد اولیه، محصول غذایی تا دمای زیر نقطه یوتکتیک خنک می شود، یعنی ترکیبی از ترکیب و دما که پایین ترین نقطه یخ زدن محصول را ایجاد می کند. هدف از این مرحله منجمد کردن تمام آب متحرک موجود در غذا است. در مرحله انجماد، توصیه می شود برای هر سطح رطوبت به دمای غذا کمتر از دمای انتقال شیشه ای (Tg) برسیم. در بالای Tg، محصولات غذایی در حالت لاستیکی یا مایع ناپایدار هستند. با این حال، در زیر Tg، محصولات به حالت شیشه ای یا جامد آمورف تبدیل می شوند.

- خشک کردن

همانطور که قبلاً در متن ذکر شد، مرحله خشک کردن در دو مرحله انجام می شود. در مرحله خشک کردن اولیه، محصول منجمد در شرایط خلاء حرارت داده می شود تا یخ را با تصعید حذف کند و محصول غذایی را زیر Tg نگه دارد. با این وجود، لازم است بدانید که مقدار Tg به طور مداوم با کاهش رطوبت در حال تغییر است.

اگر دما در “جلو یخ” بالاتر از Tg باشد، آب با هر دو فرآیند تصعید و تبخیر حذف می شود. در مرحله خشک کردن اولیه، 90 درصد آب موجود در غذا با فرآیند تصعید حذف می شود. آب تصعید شده در این مرحله عمدتاً از تمام آب آزاد و مقداری از آب محدود شده در غذا تشکیل شده است. در نهایت، در مرحله خشک کردن ثانویه، آب محدود نشده یخ زده با دفع از لایه خشک شده محصول خارج می شود. نتیجه این فرآیند انتقال جرم، یک محصول غذایی با رطوبت بین 1 تا 3 درصد است.

بیشتر بخوانید: تست mtt و یا سنجش MTT چیست و چه کاربردی دارد؟

این فینال مرحله با افزایش دما و کاهش فشار بخار در داخل محفظه به دست می آید. خشک کردن ثانویه به 50 درصد زمان مورد نیاز برای خشک کردن اولیه نیاز دارد، زیرا فشار کم آب محدود باقیمانده در مقایسه با آب آزاد در شرایط فرآیند یکسان (دما و فشار) است که منجر به یک فرآیند طولانی می شود. هنگامی که خشک کردن ثانویه به پایان رسید، یعنی زمانی که تمام آب آزاد و آب محدود حذف شد، فرآیند خشک کردن انجمادی کامل می شود.

انواع دستگاه خشک کن انجمادی

- خشک کن انجمادی آزمایشگاهی

- خشک کن انجمادی تحت خلا

- دستگاه خشک کن انجمادی تصعیدی

- خشک کن انجمادیپلاسما

- خشک کن انجمادی صنعتی

- خشک کن انجمادی نانو

- خشک کن انجمادی جریان الکتریکی

مراحل خشک کردن انجمادی

در این فرآیند سه مرحله وجود دارد: انجماد، خشک کردن تصعید و خشک کردن دفع. فاز انجماد بحرانی ترین مرحله در کل فرآیند خشک کردن انجمادی است. برای جلوگیری از تشکیل کریستال های بزرگ یخ که محصول نهایی را خراب می کنند، فریز کردن سریع غذاها مهم است.

دستگاه خشک کن انجمادی چگونه کار می کند؟

خشک کردن انجمادی/امولسیون کردن روشی امیدوارکننده برای آماده سازی داربست است. اصل خشک کردن انجمادی فرآیند تصعید است که در آن آب منجمد در نانوکامپوزیت های پلیمری به طور مستقیم از حالت جامد به گاز بدون مایع شدن ظاهری تبدیل می شود.

در فرآیند خشک کردن انجمادی، تمام آب آزاد و مقداری آب محدود باید حذف شود و آب آزاد باید همیشه منجمد بماند. در واقع، این تفاوت اصلی بین خشک کردن انجمادی و خشک کردن خلاء – و چالش برانگیزترین مرحله است.

فرآیند خشک کردن انجمادی را می توان به سه مرحله تقسیم کرد:

انجماد: داربست اغلب تحت فشار اتمسفر منجمد می شود.

خشک کردن اولیه: همچنین به عنوان خشک کردن انجمادی مناسب شناخته می شود، این مرحله تصعید است که در آن آب آزاد منجمد حذف می شود.

خشک کردن ثانویه: همچنین به عنوان خشک کردن دفعی شناخته می شود، خشک کردن داربست ها به رطوبت مورد نظر با حذف آب محدود باقی مانده است.

خشک کردن انجمادی باید در شرایط کنترل شده ای انجام شود که آب را ذوب نمی کند، زیرا وجود آب مایع ممکن است ترکیب، شکل و خواص فیزیکی داربست را تغییر دهد. هنگامی که آب یخ زده از طریق تصعید حذف می شود، داربست باقی مانده ساختاری بسیار متخلخل ایجاد می کند. با این حال، افزودن آب تقریباً بلافاصله داربست را دوباره هیدراته می کند.

مزایای خشک کردن انجمادی

- روشی آسان و مطمئن

- روشی غیر مخرب

- حفظ شکل قالب متناسب با داربست

- عدم تاثیر بر خواص مواد مصرفی

معایب خشک کن انجمادی

- طولانی بودن روش

- مصرف انرژی بالا

- امکان استفاده در شرایط حضور سلول ندارد.

- عدم کنترل تخلخل

لیوفیلیزاسیون چیست؟

لیوفیلیزاسیون همان روش خشک کن انجمادی است.

خدمات خشک کن انجمادی در شرکت نواندیشان بافت بنیان ملل

- خشک کردن نانوذرات به روش خشک کن انجمادی

- ساخت داربست به روش خشک کن انجمادی

- خشک کردن انواع داربست به روش خشک کن انجمادی

- خشک کردن بافت به روش خشک کن انجمادی

جهت اطلاعات بیشتر با کارشناسان ما تماس بگیرید.